- оснащение рабочего места соответствующим оборудованием, технологической оснасткой, средствами связи;

- рациональное, дающее наибольший эффект в трудовом процессе, размещение всех составляющих рабочее место элементов;

- обеспечение бесперебойной работы вспомогательных служб;

- выполнение требований техники безопасности труда.

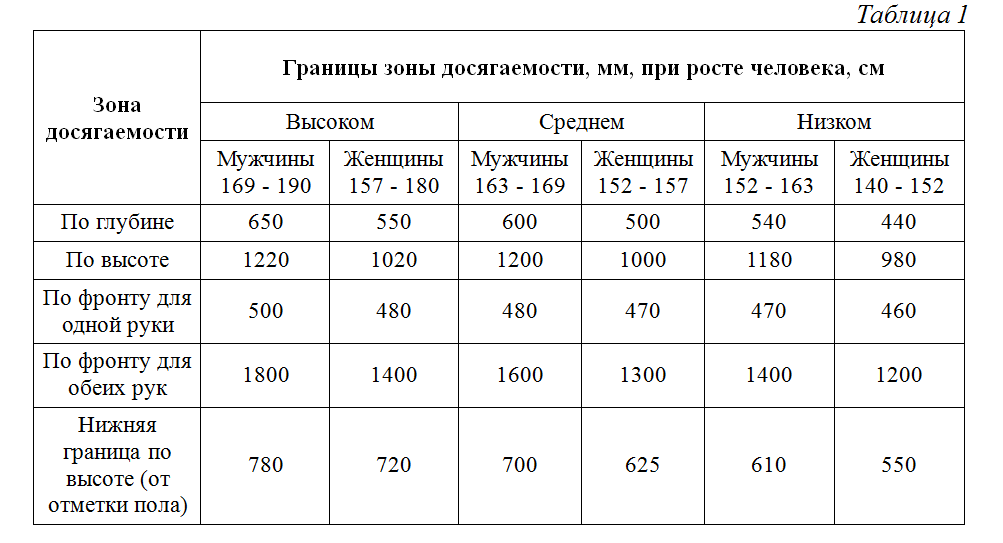

Рабочее место и его оборудование должны соответствовать возможностям человека. Двигательные возможности человека определяются его антропометрическими данными, т. е. ростом, объемом, размерами конечностей и т. д. В таблице 1 приведены числовые значения зон оптимальной досягаемости в зависимости от роста человека при работе стоя.

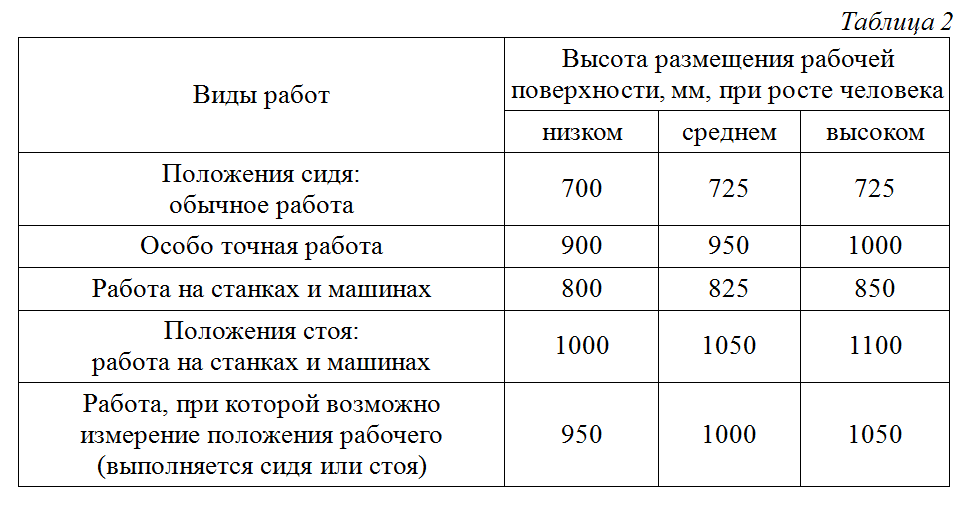

Высота положения обрабатываемого предмета должна составлять примерно 60 % роста работающего. В таблице 2 приведены рекомендации по высоте размещения рабочей поверхности (стола) в зависимости от пола и роста работающего.

При оборудовании рабочего места следует учитывать зрительные возможности человека: угол мгновенного зрения в рабочей зоне — 18°; угол эффективной видимости в рабочей зоне — 30°; угол зоны обзора при фиксированном положении головы по горизонтали — 120°, при повороте головы — 220°, по вертикали — 86°, а при подъеме и наклоны головы — 125—135°. Поворот головы вправо и влево от нормального положения составляет 30—40°. Движения глаз — быстрее и менее утомительно. Точность оценки размеров и пропорций в горизонтальной плоскости лучше, чем в вертикальной. Границы восприятия цветов неодинаковы: желтый цвет различается в пределах 120° по горизонтали и 95° - по вертикали; синий — в пределах 100° и 80° соответственно; красный и зеленый — в пределах 60° и 40°.

При рабочем положении сидя нормальная рабочая зона имеет следующие границы: высоту — 60—1200 мм, глубину 500 мм и по фронту — 500 мм от центра сиденья. Границы свободного пространства под рабочей плоскостью для ног следующие: высота — не менее 600 мм; ширина — 500—600 мм; глубина — 450—500 мм. При выполнении работы руками от себя с усилием более 49 Н (5кгс) необходима опора для спины, а при движении к себе — упор для ног. Работы со значительными физическими усилиями 98—196 Н (10—20 кгс) следует выполнять стоя. Границы зон движения рук: по фронту — 1000 мм; глубина — 300 мм, высота — 400 мм от рабочей поверхности. Угол наклона корпуса работающего вперед не должен превышать 10°—15°. Такая поза наименее утомительна.

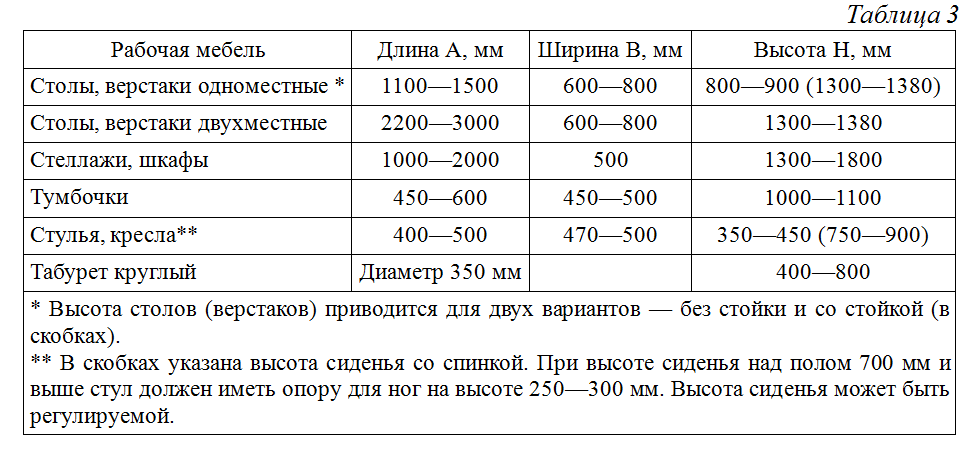

Расстояние от места расположения деталей, инструмента и т. д. до работающего должно быть таким, чтобы он мог использовать главным образом движения рук. Инструмент, оснастка и предметы, используемые чаще других, должны быть размещены по возможности на уровне рук работающего на расстоянии не более 560—750 мм. До тары и оборудования он должен доставать, не меняя положения корпуса. Большое значение имеет правильный подбор производственной мебели, рекомендуемые габариты которой приведены в таблице 3.

Органы управления оборудованием наиболее часто используются оператором, поэтому очень важно, чтобы их конструкция была рациональной. Кнопки ПУСК и СТОП выполняют заподлицо с панелью, расстояние между ними — не менее 100 мм. Для других кнопок, располагаемых в ряд и нажимаемых пальцами, расстояние между краями двух соседних должно быть не менее 6 мм. Кнопка, управляемая большим пальцем руки, должна располагаться на расстоянии 50 мм от соседних. Для обозначения функционального назначения кнопок используют различные цвета их окраски: красный — для аварийного останова; желтый — для реверса движения; зеленый — для пуска двигателей, автоматического цикла и т. п.; белый и голубой — для вспомогательных операций. Расстояние между соседними тумблерами при размещении их в ряд должно быть не менее 20 мм. При совместной установке нескольких одинаковых тумблеров целесообразно между ними поставить перегородки, а если есть возможность, то увеличить расстояние или установить между ними другие органы управления. Для предохранения тумблеров от случайных включений в отдельных случаях устанавливают предохранительные скобы. Расстояние между соседними переключателями должно быть не менее 75 мм при одновременном перемещении их двумя руками и не менее 25 мм — при манипуляции одной рукой. В зависимости от усилия и требуемой точности поворота рекомендуется применять ручки следующих размеров: для малых усилий до 0,1 Дж (до кгс·см) и небольшой точности — диаметром 10 мм; для усилий 0,15—0,2 Дж (1,5—2 кгс·см) и малой точности — диаметром 10—20 мм; для усилий 0,2— 0,3 Дж (2—3 кгс·см) и средней точности — диаметром 30—40 мм; для усилий до 0,5 Дж (5 кгс·см) и высокой точности — диаметром 100—140 мм. Конструкция приборов должна обеспечивать быстрое и безошибочное считывание и не содержать лишней информации. Сигнальные лампы, как правило, используют для индикации состояний ВКЛЮЧЕНО, ВЫКЛЮЧЕНО и для подачи аварийных сигналов. Последние работают в мигающем режиме с частотой 3—10 в секунду. Размеры сигнального аварийного прибора: высота — 18 мм, ширина — 25 мм. Индикаторы с надписями на стекле — прямоугольные, размером не менее 12х25 мм. Сигналы, требующие немедленного действия оператора, должны быть видны ему со всех участков рабочего места.

Для сигнальных устройств установлены следующие значения цветовой окраски:

- красный (оранжевый для люминофоров) — предупреждение аварийности, недопустимой перегрузки, неправильного включения, окраска органов аварийного управления и противопожарных приборов, обозначение высокого электрического напряжения, окраска крепежных и регулировочных деталей и органов, которыми запрещено пользоваться в эксплуатации, отметка пределов и измеряемых величин на измерительных приборах, обозначение положительной полярности;

- желтый — предупреждение о предельных величинах;

- зеленый — обозначение нормального состояния аппаратуры;

- белый (молочный, бледно-голубой для люминофоров) — обозначение включенного состояния прибора, предупреждение о напряжении, подача команд;

- синий — обозначение отрицательной полярности.

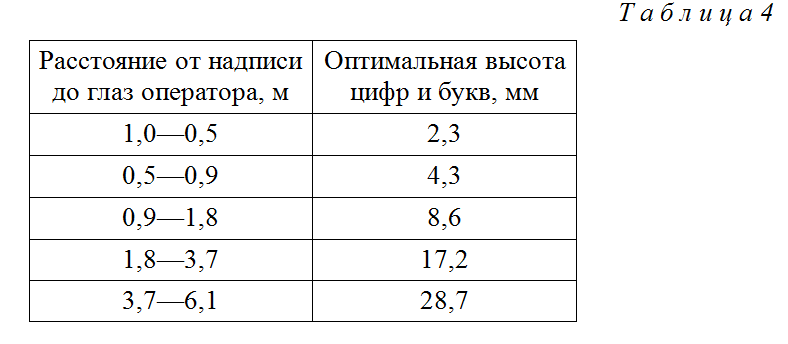

При работе с буквенными и цифровыми индикаторами следует руководствоваться следующими рекомендациями: индикаторы читаются слева направо; лучше других читаются буквы О, С, Т, Р, У, Ф, Ч, Д, К, Н, Г, А, Е; на дальних дистанциях (30 м и более) белые знаки опознаются лучше, чем черные, а на ближних — наоборот. Оптимальное соотношение между расстоянием от надписи до глаз и высотой цифр (букв) представлено в таблице 4.

Рекомендуются следующие сочетания цветов фона и знака: белый с синим, черным, красным, зеленым, оранжевым; желтый с черным, красным; черный с оранжевым и красный с зеленым могут быть как фонами, так и знаками. Для быстрого считывания (экспозиция менее 0,5 с) применяют подвижные шкалы и неподвижный индекс, при больших экспозициях, наоборот, — подвижные стрелки и неподвижные шкалы. Для снятия показаний с точностью до 1 мм цифры на шкалах наносятся через 5 мм, при меньшей точности считывания — через 10 мм. Зона нормального режима на шкале выделяется особыми отметками или цветом.

Щиты и пульты управления. Оператор со своего рабочего места должен хорошо видеть щит и легко управлять оборудованием. Поверхность щита покрывается матовой краской спокойных тонов. Чтобы приборы хорошо контрастировали со щитом, его поверхность по сравнению с приборами должна иметь меньшую светоотражающую способность. В практике используют фронтальную, трапециевидную и многогранную формы панелей пультов управления. При фронтальной форме все элементы индикации и управления размещают в зоне, ограниченной горизонтальной плоскостью на уровне 700—750 мм от пола, вертикальной плоскостью на расстоянии 500—600 мм от оператора, а справа и слева — границами досягаемости руки оператора, т. е. расстоянием 700—750 мм. При трапециевидной форме элементы индикации размещают частично на фронтальной плоскости и на вертикальных боковых панелях, развернутых относительно фронтальной панели под углом 105°. Многогранная форма применяется при большом числе индикаторов и органов управления.

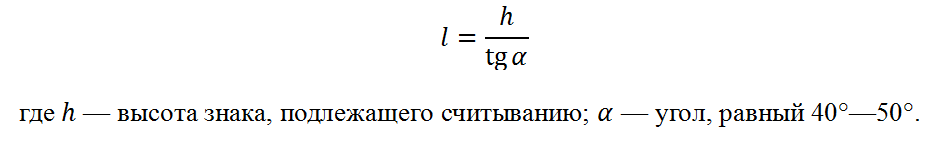

Размещение приборов, сигнальных устройств и органов управления должно отвечать следующим требованиям: функциональным (приборы и органы управления группируют по функциям, выполняемым устройством); значимости (наиболее важные приборы размещают в зоне наилучшего обзора); оптимальности (учет особенностей приборов — точности, скорости считывания показаний и др.); последовательности (размещение приборов в соответствии с последовательностью выполняемых операций); частоты использования (часто применяемые приборы размещают в наиболее удобных местах). Основные приборы размещают в поле зрения оператора в зоне, ограниченной углами 30° в горизонтальной и вертикальной плоскостях. Приборы точного считывания располагают перпендикулярно линии зрения оператора; приборы, несущие наиболее важную информацию, — в верхней части панели. Оптимальное расстояние от индикатора до глаз оператора определяют по формуле

Для различения детали размером 30—40° необходимо время 0,03 с, а детали размером 3°—6° до 0,3 с. Контрастность сигналов должна быть примерно в 10 раз ярче фона. Рекомендуется располагать приборы так, чтобы нулевое положение стрелок в отдельных группах было одинаковым, а оптимальному режиму работы соответствовало вертикальное положение стрелок.

Оценка времени выполнения операций. Любой трудовой процесс, в частности поверка или ремонт, может быть представлен как совокупность операций, характеризуемых продолжительностью. Учитывая, что на производительность труда при выполнении отдельных операций могут оказывать влияние различные факторы, продолжительность этих операций следует считать случайной величиной. Поэтому оценку продолжительности выполнения операций и, следовательно, всего комплекса работ производят, используя теорию вероятностей.

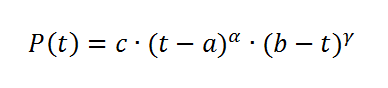

Время выполнения операций достаточно хорошо описывается так называемым β — распределением с плотностью вероятности:

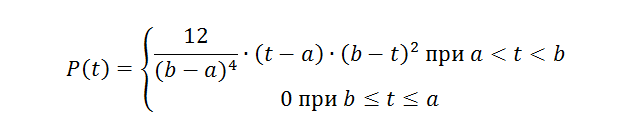

,где ɑ и γ — параметры, характеризующие асимметрию кривой P(t); с — нормирующий множитель; а=tmin и b=tmax — минимальное и максимальное значения времени выполнения данной операции, определяемые путем хронометража. Для описания работы на измерительных приборах обычно ɑ = 1 и γ = 2. Плотность вероятности случайной величины — длительности отдельной операции при этом:

Параметры данного распределения соответственно равны:

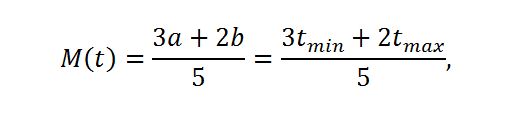

математическое ожидание

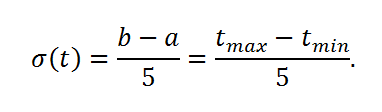

среднее квадратическое отклонение

Имея априорный закон распределения (β—распределение) и результаты хронометража (а = tmin; b=tmax), можно получить числовые значения ожидаемых трудозатрат и вероятность выполнения определенного комплекса работ в заданный срок.

Применение расчетных формул основано на использовании результатов хронометража — вида наблюдений, при котором определяется продолжительность операции. Хронометраж может быть непрерывным, выборочным и цикловым.

При непрерывном хронометраже (по текущему времени) измерения производят все время — от начала до окончания операции. При этом фиксируется время окончания выполнения каждого ее элемента. Такой вид хронометража применяют при изучении операций, элементы которых имеют продолжительность выполнения 10 с и более.

При выборочном хронометраже производят измерения продолжительности выполнения отдельных элементов операции (через 1—2 элемента).

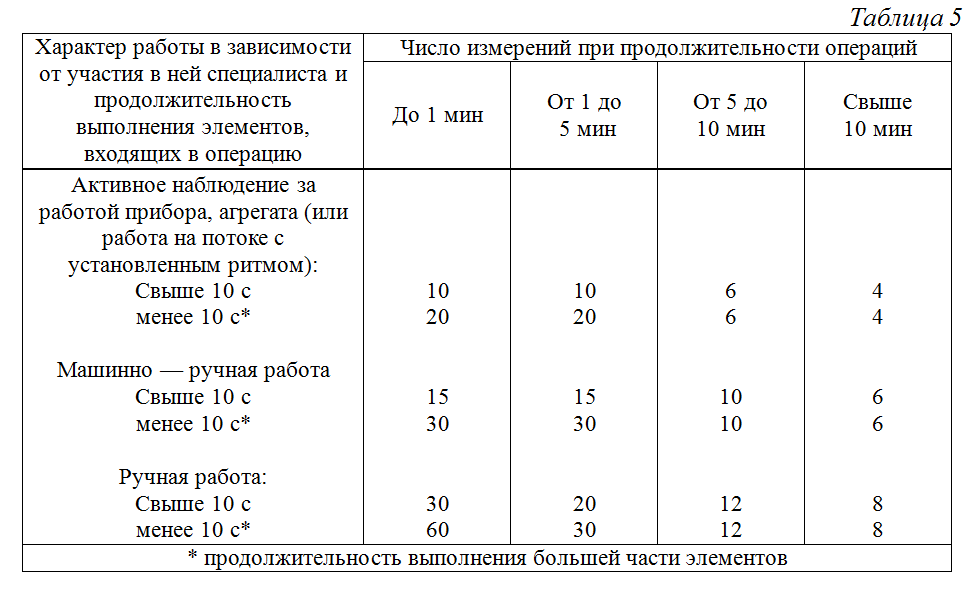

Если продолжительность выполнения элементов операции менее З с и нельзя с достаточной точностью измерить приходящиеся на них затраты времени, то применяют цикловой хронометраж. В этом случае отдельные кратковременные элементы операции объединяют в разные по составу группы. Объем наблюдений (число измерений) при хронометраже устанавливают в зависимости от продолжительности операции и характера участия в ней специалиста (таблица 5).

Наблюдения рекомендуется проводить в течение рабочего дня дважды (равными частями): первый раз — через 45—60 мин после его начала, второй — за 1,5—2 ч до окончания. При длительности элементов операции до 10 с затраты времени следует фиксировать с точностью до 0,1 с, при большей продолжительности допускается точность до 0,2 с. Отклонения от нормальной работы и перерывы фиксируют отдельно. На основе проведенных наблюдений определяют продолжительность выполнения конкретных элементов по каждой операции.

Необходимо исключить дефектные измерения, в том числе измерения, при проведении которых наблюдателем были допущены явные ошибки. После этого составляют хронометражные ряды, в которых продолжительность выполнения каждого элемента операции располагается в порядке ее возрастания. Требуемый объем наблюдений в зависимости от характера работы приведен в таблице 5.

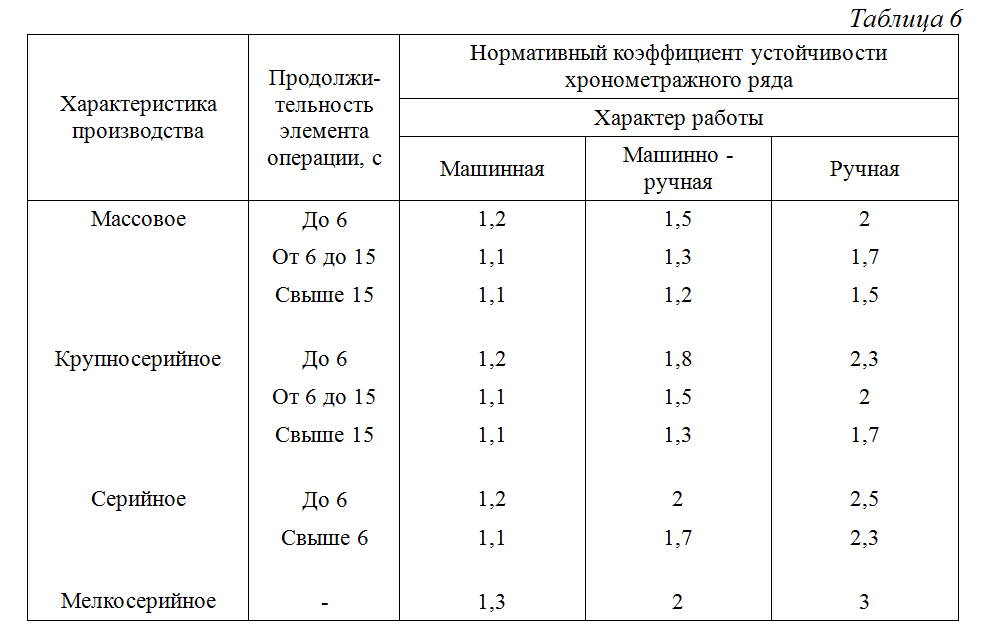

Оценить достоверность хронометражного ряда можно с помощью коэффициента устойчивости, который определяется как отношение максимальной tmax и минимальной tmin продолжительности выполнения элемента трудовой операции. В таблице 6 приведены значения коэффициента устойчивости, которыми следует руководствоваться при оценке результатов хронометражных наблюдений. Если фактический коэффициент устойчивости ряда меньше или равен нормативному значению, то ряд считается устойчивым, а само наблюдение — качественным. В тех случаях, когда фактический коэффициент устойчивости превышает установленное нормативное значение, разрешается исключить из ряда одно или оба крайних значения — минимальное и максимальное — и вновь рассчитать коэффициент устойчивости. Если он и после этого превышает нормативное значение, то хронометражный ряд признается неустойчивым и наблюдения (хронометраж) следует провести заново.

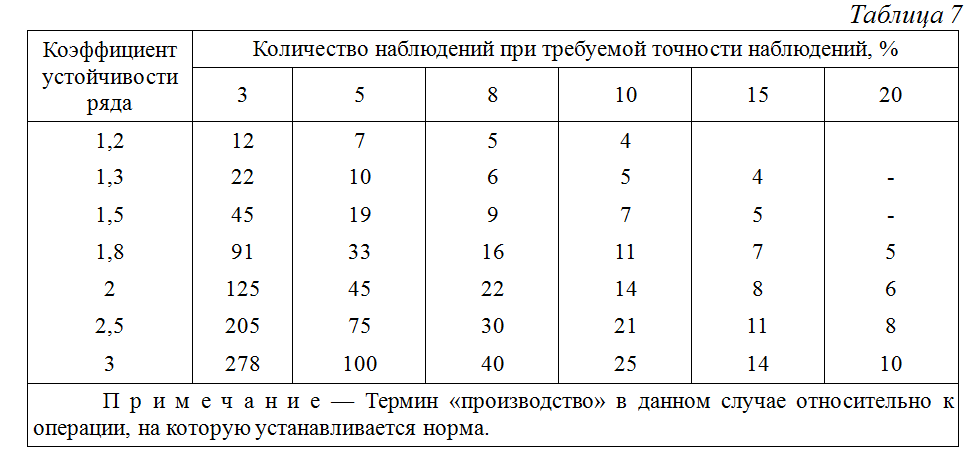

Число необходимых измерений при хронометраже может быть установлено также и в зависимости от нормативного коэффициента устойчивости ряда и требуемой точности наблюдений (таблица 7). Допустимая точность наблюдений зависит от требуемой точности результатов (например, точности рассчитываемых норм) и устанавливается в пределах: для массового производства — 3—5 %, крупносерийного — 5—8 %, серийного — 8—10 %, мелкосерийного и единичного — 10—20 %.

Фотография рабочего времени — фиксация трудозатрат исполнителя (группы исполнителей) в течение рабочего дня или другого периода. Фотография рабочего времени может быть индивидуальной или групповой и производиться двумя методами — непосредственных измерений времени или моментальных наблюдений. Индивидуальную фотографию применяют в случаях необходимости зафиксировать и изучить затраты времени с максимальной полнотой и точностью. При этом измерения выполняют с точностью от 0,5 до 1 мин. Если работу выполняют несколько специалистов, а также для анализа существующего разделения труда, используют групповую фотографию. Для определения норм обеспечения применяют фотографию времени использования оборудования.